在制造过程中,最终组件的可靠性取决于其组成部分和用于将它们连接在一起的粘合或连接方法,或用于防腐的涂层方法和/或最终的美学触感。为了保证产品的强度和成功性能,制造商需要在尽可能远的上游制定过程控制措施。

供应商质量控制对整个制造过程的健康至关重要。这个控制协议的一个关键方面是测量来自不同供应商的零部件的质量。

制造业的原材料采购是一个微妙的过程。采购专业人员需要在控制成本和全面了解原材料总成本之间取得平衡。仅仅基于低成本选择原材料供应商可能是错误的决定。低质量的原材料可能会提高生产成本,因为那些便宜的原材料会导致产品在现场失效,增加内部废品率。

采购表面粘附部件同样微妙。购买金属部件,将粘结到其他部件需要清洁的表面,以有效的表面粘附。采购代理不仅需要考虑来料的成本,而且还需要考虑“内部”工作将需要多少,以准备可靠粘合的表面。仔细分析成本可能会发现,从长远来看,购买一个符合组织“清洁”标准的较贵零件的成本要比购买一个需要大量组织资源来满足同样的组织“清洁”标准的较便宜零件的成本要低。

在这种情况下出现了几个问题:

- 制造商如何准确地测量每个进厂部件的清洁度,以确定哪个真正具有更高的质量?

- 制造商如何使表面清洁过程标准化,以符合“清洁”的统一定义?

- 团队成员如何测量表面清洁度以确保清洁过程的有效性?

测量清洁度以了解零件质量

一家制造商最近与之合作BTG实验室的表面科学和工艺专家检查它们的粘附过程。这家制造商想要改进将导电导线连接到金属部件上的工艺。

制造商从三个不同的供应商处采购金属部件。没有客观的、定量的标准来定义供应商来料的可接受表面清洁度参数。在没有标准的情况下,制造商接受的材料有不一致的表面清洁度水平和不同的污染源之间的供应商。

BTG实验室采用科学的方法来开发金属组件的定量清洁标准。nba直播欧宝 (WCAs)被用来为这些来料制定定量标准。使用wca,制造商能够根据清洁程度对供应商提供的材料的质量进行分级。

要了解更多关于使用接触角作为一种简单的定量技术来进行材料检查和设计和监控您的清洁过程,下载我们的免费电子书:通过工艺验证在制造中可预测的粘附性

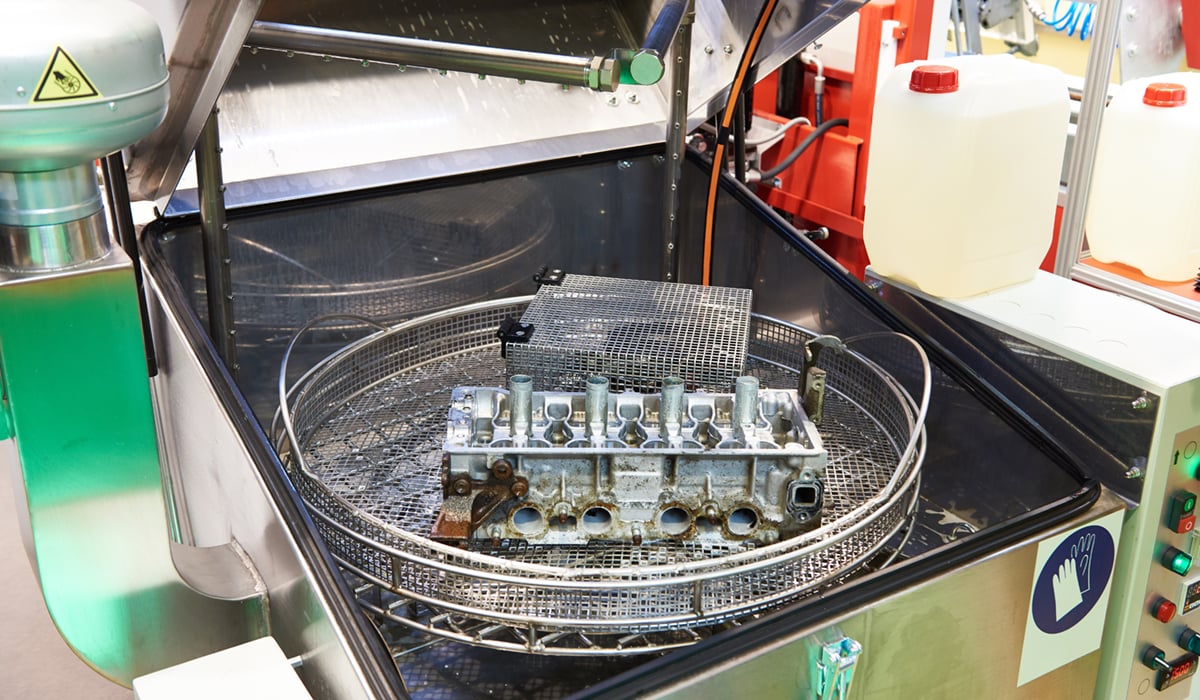

通过了解进入生产过程的材料质量的基线等级,制造商希望实施一项计划,以减轻在进入生产的原材料上发现的表面清洁度的不一致性,并优化他们的超声波清洗工艺。

设计测试方法

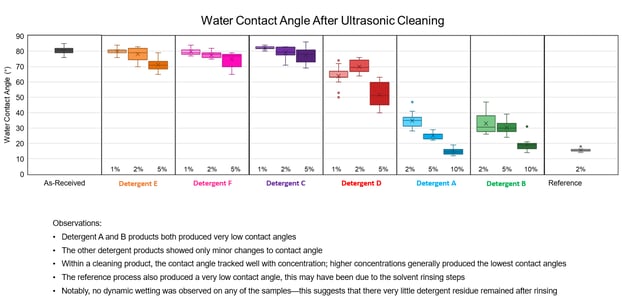

制造商有六种洗涤剂,每种洗涤剂的三种浓度在超声波清洗过程中进行评估。需要进行18次试验,以确定哪种洗涤剂在何种浓度水平下对清洁脏的金属部件最有效。

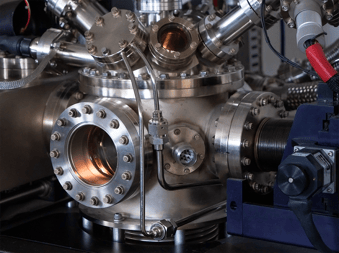

为了评估经过清洗过程的部件的清洁度,BTG实验室的科学家们使用了一种名为x射线光电子能谱(XPS)的技术来可视化每个部件表面的原子组成。通过XPS我们了解到金属部件表面的含碳物质可以防止牢固可靠的粘附。这些物质是必须清除的污染物,以保证可靠的线焊。通过观察碳(来自污染物)和镍(来自基底)的比例,我们可以给每个部件的清洁度指定一个数字。

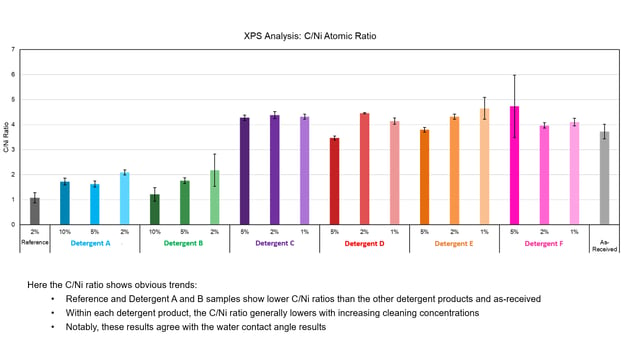

下面的图表显示了碳镍比如何随着清洗过程的变化而变化。这两种洗涤剂正确清洁金属表面的能力有明显的差别。

测量实际生产过程中的清洁度

XPS作为测定表面化学成分的一种可靠的测量方法被广泛接受。然而,这是一项非常昂贵和劳动密集型的实验室技术,只能在小样本上进行。尽管XPS提供了我们所寻求的结果——分析了哪些洗涤剂的浓度水平对清洁部件最有效——XPS并不是一种实用的或便携式的测试,不能用于生产过程中的材料验收、质量保证或过程控制。

WCA和XPS提供可比较的结果

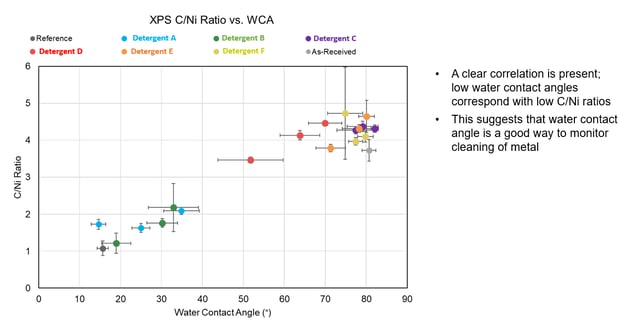

接触角测量是一种表面分析技术,对表面成分的变化像XPS一样敏感。如下图所示。低接触角与XPS评价发现的低碳镍比明显对应。这使得我们可以依靠WCA作为一种方便的清洁探针来确定金属部件的表面质量,其灵敏度与XPS一样。

WCA是制造车间表面质量检查的首选解决方案

接触角测量与XPS一样对表面的化学清洁度敏感,但收集WCA数据的方法极其迅速、灵活、廉价,任何用户都可以在生产过程中直接对真实零件进行测试。

下面的图表显示了如何使用接触角来测量相同的样品,为制造商提供了准确的信息,他们需要测量清洁度。记住,高接触角对应的是被污染的表面,而低接触角对应的是在分子水平上干净的表面。这些数据(可以在数小时内而不是数天内生成)立即揭示了优质洗涤剂和最佳浓度。此外,这些数据在生产过程中可以作为参考,以确保清洁过程按照预期继续工作。

使用接触角创建清洁方法

快速和准确的表面清洁度测量使制造商能够基于真实和有意义的数据开发清洁方法。接触角测量提供了即时的,定量的反馈,在清洗程序之前和之后,因此制造商可以精确地衡量他们的清洗过程的有效性。没有定量的表面清洁标准和测试方法来衡量部分遵守这些标准,制造商必须依靠主观的视觉观察或未经证实的清洁剂供应商的声明。

当制造商能够根据数据做出决策时,他们可以确保他们的部件将按照设计工作,他们的粘合将按照预期执行。

清洁化学品和工艺的制造商建议根据维护间隔更换液体,而不是根据清洁性能。更准确的方法是监测表面的清洁度,以作为何时应更换清洁材料的指标。基于接触角的表面清洁度直接测量使制造商能够根据实际清洁结果改变清洁材料,为制造商提供更确定性的清洁和粘附过程的控制。

水接触角和x射线光电子能谱的替代品

有一些传统的和高技术的方法来检查表面和评估清洁度,但没有一个像WCA测量在制造过程控制中一样全面有用。这些方法中有许多是主观的、难以实现的、破坏性的或以上所有的。

的水中断测试与接触角有关,因为它利用水来确定污染物的存在,但它是一种定性评估,完全依赖于对水在表面行为的视觉评估。它不允许对相似的过程进行精确的区分,因此在本案例研究中观察不同的洗涤剂是没有价值的。

达因墨水笔是另一种高度主观的测试。根据使用者对油墨性能的理解,测试结果会有很大差异。破水试验和达因试验都不是普遍适用于所有表面。一些污染物不会显示出达因水平的差异,因此错误地表明表面清洁的假阳性是常见的。Dyne测试很麻烦。他们需要使用一种墨水,这种墨水必须在测试完成后从表面去除。戴恩测试提供了一个很好的测试方法,可以引入污染作为测试过程的一部分。应避免将污染引入表面的检测方法。

有一些测试只是使用“测试”粘合剂接头来评估清洁或表面处理过程。这种费时的试验不适于质量控制、过程控制或材料验收。

红外光谱(FTIR)是一种比较常见的实验室表面评价技术。它需要专门的设备和专业知识来分析结果,而且很难用于典型的制造零件,大或有复杂的几何形状

接触角提供预测性的清洗过程分析

接触角是一种广泛应用的过程控制技术,它在粘附过程中任何一点产生可操作的数据,在这些点表面有机会改变,有意或无意。所有这些区域都被称为关键控制点(CCPs),制造商必须知道这些变化将如何影响最终产品的可靠性和性能。

接触角为确定来料表面质量提供了一个有用的定量测量,允许供应商的区分,并可用于定义供应商的规格。

如果表面被清洁,清洁过程需要使用结构化方法开发,结合定量数据和反馈,以确定最有效的清洁方法和清洁产品。XPS是一种表面敏感技术,可以很好地提供这种反馈,但接触角在生产过程中更容易使用,并且与XPS数据非常相关。在测试清洁产品时,制造商可以使用接触角测量单独测试表面清洁度,并确定何时需要更改清洁材料或方法。

要了解更多关于使用接触角作为一种简单的定量技术来进料检查和设计和监控您的清洁过程,下载我们的免费电子书探索常见的制造ccp,需要通过接触角测量保护:通过工艺验证在制造中可预测的粘附性。